AUTOMATION STUDIO赋能智能撒布:负载敏感系统下的阀门优化与高效协同

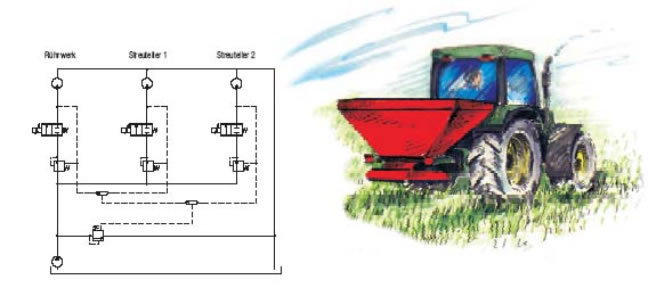

本应用旨在通过集成先进的负载敏感技术,并结合 AUTOMATION STUDIO LIVE MANIFOLD 软件的强大模拟与设计能力,优化拖拉机化肥撒布系统的液压控制。我们通过巧妙运用 EC2定差减压阀和 EP3定差溢流阀,在多路阀内部实现了多支路的同时精准动作。这不仅能显著提升液压系统的调速性能,还能有效提高效率,减少发热,降低能耗。 AUTOMATION STUDIO LIVE MANIFOLD 软件的引入,为我们理解、设计、验证和优化此类复杂系统提供了前所未有的便利和深度。

核心解决方案:

传统方案通常是在多路阀内,将二通定差减压阀EC2与工作阀片(流量阀)串联,构成调速阀;并在多路阀的进口处,通过三通旁通式定差溢流阀EP3和LS梭阀网络,与工作阀片并联,形成旁通式溢流调速阀。

在本应用示例中,我们进一步优化了设计,并通过 AUTOMATION STUDIO LIVE MANIFOLD 软件进行了详细的模拟与验证:

- 集成式进口阀块:内置了EP3三通定差旁通溢流阀(逻辑元件),其功能可通过软件直观模拟和验证。这大大简化了集成过程,并在设计阶段就能预判和解决潜在问题。

- 前置EC2减压阀:在每个比例流量阀(工作阀片)进口前,集成EC2二通压力补偿定差减压阀。在 AUTOMATION STUDIO 中,我们可以精确模拟EC2的压力补偿特性,直观了解其在不同负载和流量下的表现,从而选择最佳的补偿参数。

- LS负载感应梭阀:确保各工作阀片将最高负载压力传递至进口阀块的EP3弹簧侧。在软件中,我们可以模拟LS信号的传递和逻辑决策过程,确保负载感应的准确性和实时性。

各阀门核心功能(结合AUTOMATION STUDIO的优势):

- EP3三通旁通定差溢流阀:

- 中位待机时: 以补偿弹簧预设压力(约10-13公斤)旁通泵供油流量。通过 AUTOMATION STUDIO,我们可以直观地看到在模拟的待机状态下,EP3的阀口开度和旁通流量,理解其待机功耗。

- 工作状态下: 当某个比例流量阀工作时,EP3的阀口开度会根据该执行元件的负载压力自动调整,减少旁通流量。这意味着供油压力会随着负载压力的变化而优化,从而实现高效率、低发热。在软件中,我们可以动态地观察EP3在不同负载下的响应,验证其压力调节的平稳性和效率提升。

- LS负载感应梭阀:

- 它扮演着“信息桥梁”的角色,将各工作阀片感应到的最高负载压力,精确地传导给进口阀块上的EP3弹簧侧。AUTOMATION STUDIO可以模拟LS信号的传递路径,清晰展示最高负载如何“接管”EP3的控制,确保系统始终响应最严格的需求。

- EC2二通定差减压阀:

- 当一个或多个比例流量阀同时工作时,负载压力会作用于EC2阀的弹簧侧。

- 通过阀芯的负反馈机制,EC2能自动调节流量阀(工作阀片)的压差,使其基本保持恒定。

- 在EC2的压力补偿作用下,每个阀门的流量都能保持稳定,并与输入信号成正比。这实现了独立控制,不受其他负载变化的干扰,从而保证了多机构的同步动作。

- AUTOMATION STUDIO的强大之处在于,我们可以在软件中模拟EC2如何根据负载压力动态调整阀口,实时显示各支路的流量和压差,并验证其在不同工况下的稳定性,从而在早期就优化了设计,避免了物理样机的反复调试。

系统工作流程解析(通过AUTOMATION STUDIO可视化):

- 油泵连接: 定量泵接入进口阀块P口。软件可模拟泵的流量输出和压力特性。

- 压力传递: 泵的压力通过P1口作用于压力补偿旁通阀的底部。EP3的弹簧腔则与工作阀片LS负载传感系统的梭阀相连。AUTOMATION STUDIO可以直观展示压力如何在回路中传递,以及LS信号如何影响EP3的动作。

- 中位待机: 当比例多路阀处于中位且所有阀门均未操作时,EP3的功能类似于旁通流量控制阀或循环阀。此时,压力补偿阀弹簧侧的压力仅为12-16Bar(弹簧压力+回油背压)。EP3滑阀在底部P口压力的作用下,旁通口打开,泵供油直接回流油箱。软件可以模拟这一过程,展示中位时泵的卸载状态,以及待机功耗。

- 多阀工作:

- 当多个比例阀移至工作位时,最高的工作油口负载压力会通过LS梭阀关闭低负载压力的反馈回路,并将最高负载压力传递至EP3的弹簧侧。

- 此时,主油路的泵供油压力等于工作油口的最高负载压力。

- 同时,各执行元件的负载压力会传递到各工作阀片EC2压力补偿阀的左侧弹簧侧。

- 各工作油口的出口压力等于负载传感压力与左腔弹簧压力之和。

- 由于EC2的作用,各节流口压差基本保持恒定。因此,流向执行元件的流量仅取决于节流口的大小(即各主阀芯开度),而与每一执行元件的工作压力无关。在EC2的作用下各阀的流量均保持恒定。其流量与输入信号成比例,独立控制且不受其它负载变化的干扰。

- ** AUTOMATION STUDIO 在此环节的作用尤为关键。它可以模拟多个比例阀同时工作的复杂场景,实时显示每个支路的流量、压力和执行器的运动状态。用户可以直观地看到EC2如何实现精确的压力补偿,保证了负载变化下各支路的同步性,以及系统在整体效率上的提升。通过软件的“What-if”场景分析,可以快速调整参数,优化性能,而无需进行昂贵的物理试验。**

结合AUTOMATION STUDIO LIVE MANIFOLD 的用户优势与效率提升:

- 加速设计与验证:

- 直观模拟: 通过 LIVE MANIFOLD 软件,用户可以在虚拟环境中构建、观察和测试液压回路。这使得对EP3、EC2和LS等组件在不同工况下的行为有即时、直观的理解,加速了设计迭代和验证过程。

- 早期问题识别: 在设计阶段即可模拟并发现潜在的压力波动、流量不稳或同步性问题,避免了后期物理样机制造和测试的高昂成本与时间浪费。

- 优化系统性能:

- 参数调整与优化: 用户可以在软件中便捷地调整EP3的弹簧压力、EC2的补偿设置、比例阀的输入信号等参数,并通过模拟直观评估其对系统性能(如速度、同步性、功耗)的影响,从而找到最佳配置。

- 提升效率与降低成本: 通过精确模拟,用户可以确保所有组件的配合达到最优,最大化系统效率,减少能量损耗和发热。这直接转化为更低的运行成本和更长的设备寿命。

- 增强易用性与可靠性:

- 虚拟调试: 在部署前,用户可以通过软件对整个控制逻辑进行虚拟调试,确保控制单元(ECU)的指令能正确驱动各执行器,提高首次安装的成功率。

- 故障诊断辅助: 即使在系统部署后,模拟数据也能为故障诊断提供参考,帮助快速定位问题。

核心优势总结:

通过将负载敏感技术与 AUTOMATION STUDIO LIVE MANIFOLD 软件的强大模拟与设计能力相结合,我们为化肥撒布系统提供了一个高度优化、高效协同的液压控制解决方案。这不仅显著提升了操作的精准性、可靠性和效率,也大幅缩短了产品开发周期,降低了整体项目成本。