核心应用:随车起重机的智能液压机构

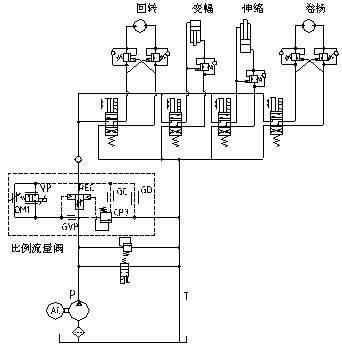

本文档详细介绍了一种应用于随车起重机(随车吊)的液压回路方案,该方案利用比例换向控制和比例流量调速,实现了对起重机主要动作(如左右回转、吊臂变幅、升降、伸缩臂伸出缩回、卷扬升降)的精确控制。此方案的核心在于使用VP先导比例减压阀驱动REC比例流量调速阀,并结合CP3负载腔压力补偿阀,在保证所需流量的同时,优化了系统效率。 AUTOMATION STUDIO LIVE MANIFOLD 软件在其中扮演了至关重要的角色,它不仅帮助我们理解和模拟这一复杂回路,更能让用户直观地看到其带来的效率提升和性能优势。

回路方案详解与 AUTOMATION STUDIO 的价值:

该液压回路巧妙地整合了多种控制技术,以实现高效、精确的随车吊动作控制:

- 动力源与流量分配:

- 核心动力: 系统采用单个泵作为主要动力来源。

- 关键组件:

- REC比例流量调速阀: 这是实现行走/回转/升降等主要动作速度比例调节的核心。

- VP先导比例减压阀: 负责驱动REC比例流量调速阀,根据输入信号精确控制提供给REC的先导压力。

- CP3负载腔压力补偿阀: 这是一个关键的逻辑元件,它接收来自REC阀(或更准确地说,是REC阀通过CH梭阀网络传递过来的)的负载压力信息,并据此调整其旁通口的开度。

- CH梭阀(此处原文提及CH梭阀,但根据上下文和CP3的描述,此处应为负载传感信号的传递机制,为简化,我们将其理解为负载压力信号的引导): 用于将工作阀门的负载压力传递给CP3的弹簧侧。

- 工作流程解析:

- 多路阀中位(待机)状态:

- 此时,VP减压阀处于失电状态。

- 泵提供的压力直接通过IN口作用于CP3压力补偿阀的底部。

- 由于CP3负载腔压力(弹簧侧)低于12Bar,CP3的旁通口保持打开状态。

- 结果: 泵的全部流量经CP3旁通口直接流回油箱。此状态下,CP3的功能等同于一个旁通阀,实现了对泵在待机状态下的卸载,降低了无效能耗和发热。

- AUTOMATION STUDIO 的价值: 软件可以模拟这一“低功耗”待机状态,用户能直观看到泵的压力和流量如何被CP3旁通,清晰理解待机时的能量损失最小化原理。

- 多路阀某换向阀工作时:

- 启动减压与调速: VP减压阀得电,并根据输入信号精确控制其输出压力。

- 流量控制: 泵的压力经过VP减压阀,然后去驱动REC比例流量调速阀的先导口。VP减压阀输出的先导压力会调节REC流量调速阀滑阀的开口,从而实现行走马达(或其他执行器)速度的比例调节。

- 负载压力补偿: 调节VP减压阀的压力同时作用于CP3的弹簧侧。CP3接收到的负载压力信息,会按比例地减小旁通口BP的开度。

- 核心目的: 保证执行器(如行走马达)获得其所需的流量。多余的流量则通过CP3的旁通口溢出。

- ** AUTOMATION STUDIO 的价值:** 这是软件模拟能力最能体现其价值的环节。

- 动态模拟: 我们可以模拟一个比例阀被驱动,观察VP减压阀的输出压力如何随输入信号变化;REC流量阀的滑阀开度如何随先导压力变化;以及CP3如何根据REC传递过来的负载压力(通过CH梭阀网络)动态调整其旁通口的开度。

- 性能可视化: 用户可以直接看到不同输入信号下,行走马达的转速变化、吊臂的变幅速度等。同时,能直观地观察CP3如何通过调整旁通流量来精确匹配执行器所需的流量,并最大限度地减少系统能量损失,从而降低发热。

- 参数优化: 通过在软件中反复调整VP减压阀的比例增益、CP3的弹簧预载以及REC阀的特性曲线,用户可以快速找到最优化的控制参数,实现最高的效率和最精准的动作控制。

- 负载传感流量控制的特性:

- 与定值一次流量控制的相似之处: 无论泵的转速、工作压力或支路所需流量如何变化,该回路都能提供最大调节流量(或按比例调节)。

- 与定值一次流量控制的不同之处(优势): 压力补偿回路由于没有不必要的流量在无载回路(例如,当系统压力低于设定值时)被旁通,因此回路的温升较低,并且在无载时的功耗也更小。

- AUTOMATION STUDIO 的价值: 软件模拟可以清晰地对比不同控制策略(如无补偿 vs. 压力补偿)下的系统温升和能耗。用户可以直观看到,在负载变化时,集成压力补偿的系统如何保持稳定输出,并显著降低不必要的能量消耗。

- 多路阀中位(待机)状态:

总结优势:

通过这种集成化的液压控制方案,并借助 AUTOMATION STUDIO LIVE MANIFOLD 软件的模拟与设计能力,我们实现了:

- 高精度控制: 精确调节行走速度、转向和起重动作,提升操作精度和安全性。

- 高效率与节能: 通过负载压力补偿和待机卸载,显著降低能量消耗和液压油发热。

- 系统集成与成本降低: 采用集成的阀块和单个泵,简化了系统设计,减少了阀件数量,从而降低了整体成本。

- 设计验证的加速: 在虚拟环境中完成大部分设计、模拟和参数优化,极大缩短了开发周期,降低了对物理样机的依赖。

- 直观的理解与易用性: 软件的可视化模拟让复杂液压系统的内部工作原理变得直观易懂,方便用户理解、调试和维护。