在现代工业和移动设备领域,液压系统正变得日益复杂。负载敏感、比例控制、闭环伺服等技术的广泛应用,使得传统依赖经验和物理样机试错的设计方法,变得周期长、风险高、成本难以控制。任何一个微小的设计疏忽,都可能导致系统性能不达标、能耗过高,甚至引发安全问题。

面对这一挑战,我们早已将目光投向了行业前沿。我们并非简单地遵循传统路径,而是将先进的液压系统仿真技术深度整合到了我们从设计到生产的每一个环节中。我们重点采用的工具,正是业界知名的 Automation Studio™,尤其是其强大的 Live Manifold 模块。这使得我们能够在一个项目的最初阶段,就为您规避风险、优化性能,确保最终交付给您的产品是经过千锤百炼的可靠方案。

设计阶段即是验证阶段:我们的仿真驱动开发流程

传统模式下,设计图纸的完成仅仅是开始。而对于我们而言,设计阶段本身就是一次全面的虚拟验证。

- 动态性能仿真:预见系统的“一举一动”

在加工任何一个零件之前,我们就可以将您的液压系统(无论是负载敏感系统还是静压传动系统)在软件中完整地搭建起来。我们可以模拟启动、加载、卸载、紧急停止等各种工况,精确观察到:- 压力与流量的动态变化:系统响应速度有多快?压力波动是否在允许范围内?

- 能量效率分析:系统在不同工况下的热量产生和能量损失情况如何?我们可以通过调整元件参数来找到能效最优的平衡点。

- 稳定性验证:是否存在压力补偿不足或过度的风险?系统在负载突变时能否保持稳定?

- 集成油路块的虚拟原型 (Live Manifold)

这是我们区别于传统加工厂和单纯贸易商的核心优势。当您提供或与我们共同确定液压原理图后,我们的工作流程是:- 一键生成三维模型:利用 Automation Studio™ Live Manifold,我们可以快速将2D原理图转化为精确的3D集成阀块模型。您将能直观地看到阀块的最终形态、尺寸、油口布局和安装接口。

- 智能流道优化:软件会自动规划和优化阀块内部的油道,确保流路最短、转角最平缓,从而最大限度地降低内部压损,提升系统效率。

- “上帝视角”的干涉检查:我们会进行全面的虚拟钻孔和干涉检查,确保内部油道之间、油道与阀孔或安装孔之间,不存在任何交叉或干涉的风险。这从根本上杜绝了因设计失误导致整个阀块报废的可能性。

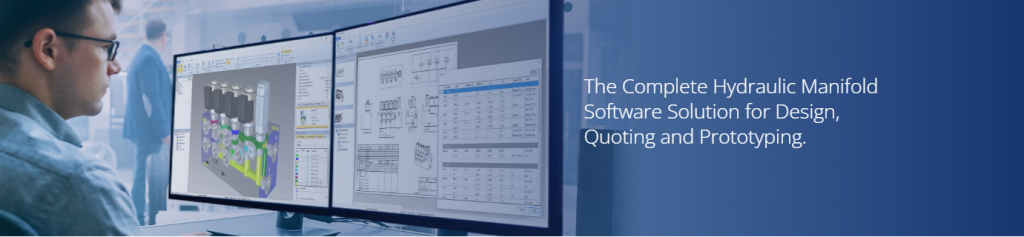

[图片描述:Automation Studio™ 软件界面,展示了从2D液压原理图到3D集成阀块模型的转换过程。]

- 虚拟故障排查与工况预演

仿真软件还是我们强大的“排错工具”。我们可以模拟某个阀门卡滞、传感器失效或负载超限等极端情况,观察整个系统的连锁反应。这有助于我们设计出更具鲁棒性和安全性的系统,并为您预先制定好维护和应急预案。

仿真技术为客户带来的核心价值

我们投入资源掌握并运用这项技术,最终目的是为了给客户带来实实在在的价值:

- 显著缩短开发周期:虚拟样机取代了大部分物理样机的制作和调试过程,项目交付速度平均可提升30%以上。

- 大幅降低项目风险:在设计初期就识别并消除了几乎所有的技术隐患,确保首次装机就能成功运行。

- 实现系统性能最优化:通过精确的仿真和参数调优,我们交付的液压阀组和动力站,在响应性、稳定性和能效方面都达到了最佳状态。

- 提升最终的成本效益:避免了代价高昂的反复修改和物料浪费,确保您的每一分投资都用在刀刃上。

我们的承诺:技术、经验与实力的融合

单纯的软件无法制造产品,单纯的设备缺乏设计的灵魂。我们的独特之处,在于将三者完美融合:

- 先进的技术工具:我们熟练运用 Automation Studio™ 等仿真软件,为您的设计保驾护航。

- 二十年的行业经验:我们的工程师能深刻理解您的工况需求,将丰富的实践经验融入到仿真和设计中。

- 坚实的制造能力:我们拥有自有厂房、高精度CNC设备和大量的SUN、HYDRAFORCE、ARGO HYTOS等品牌元件库存,能将经过充分验证的虚拟设计,高效、精准地转化为高质量的物理产品。

如果您正在寻求一个不仅能提供产品,更能从源头保障您项目成功的合作伙伴,我们相信,我们以仿真技术驱动的一体化解决方案,将是您最安心的选择。

欢迎随时联系我们,探讨您的液压系统需求。

邮箱:613602101@qq.com

网站:vohyd.cn