在现代液压控制系统中,如何在不同负载下保持执行元件动作的稳定性和协调性,是一个核心技术问题。尤其是在多缸、多电机并联的复杂工况下,若缺乏合理的补偿设计,轻负载执行器往往“分流过多”,而重负载执行器则出现动作迟缓甚至停滞。这不仅影响效率,还会造成能耗升高与结构冲击。

补偿机制(Compensation) 正是解决这一问题的关键。补偿的原理在于维持节流口前后的稳定压差,从而保证流量相对恒定,减少负载波动带来的影响。常见的方式分为 前补偿(Pre-compensation) 与 后补偿(Post-compensation)。

结合我司在液压集成与设计上的经验,下面详细对比两种方式的原理、优缺点、适用场景,并结合实际工程案例阐述我们的应用策略。

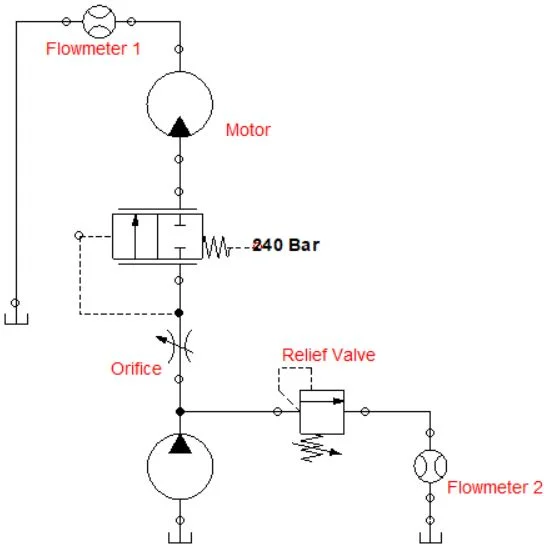

一、前补偿(Pre-compensation)

1. 工作原理

- 补偿阀布置在节流口(控制口)之前。

- 通过弹簧设定一个固定压差,例如 10~15 bar。

- 当泵压力波动时,补偿阀会调整开度,确保节流口前后的压降保持恒定,从而维持稳定的流量输出。

2. 特点

- 优势:

- 结构简单,元件少,成本低;

- 控制逻辑清晰,维护方便;

- 在单一执行器或负载变化不大的工况下效果好。

- 局限:

- 在多执行器并联时,轻负载支路往往会优先分到流量,导致速度差异大;

- 执行器间的动作协调性差,无法保证速度同步;

- 在复杂工况中,响应精度受限。

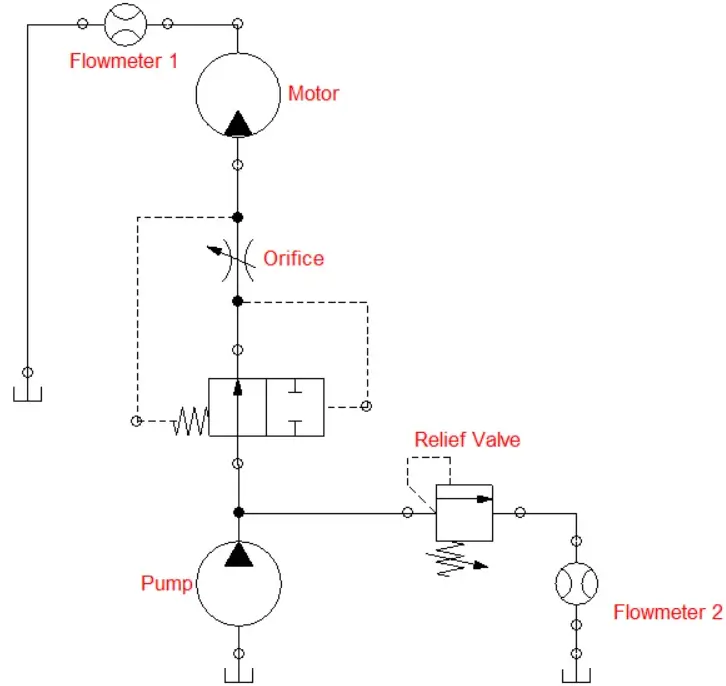

3. 应用场景

- 单缸提升、液压马达单驱动等简单动作;

- 对成本敏感、对执行器速度一致性要求不高的设备;

- 小型液压动力单元、轻负载控制。

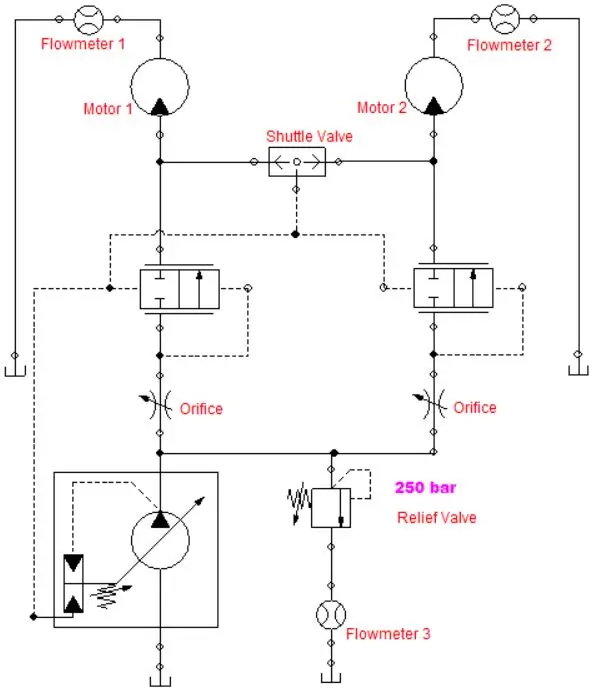

二、后补偿(Post-compensation)

1. 工作原理

- 补偿阀布置在节流口之后,由下游压力控制。

- 系统维持节流口前后的恒定压降,使每个支路在不同负载下仍能得到相对均匀的流量。

- 本质是“流量共享”,保证执行器动作更加协调。

2. 特点

- 优势:

- 在多执行器并联的工况下,能实现较好的流量分配;

- 轻重负载差异大的情况下,执行器速度仍能接近一致;

- 提升设备整体动作协调性和稳定性。

- 局限:

- 系统复杂度和成本较高;

- 补偿阀对制造精度与元件品质要求更高;

- 在极限工况下,可能增加能量损失。

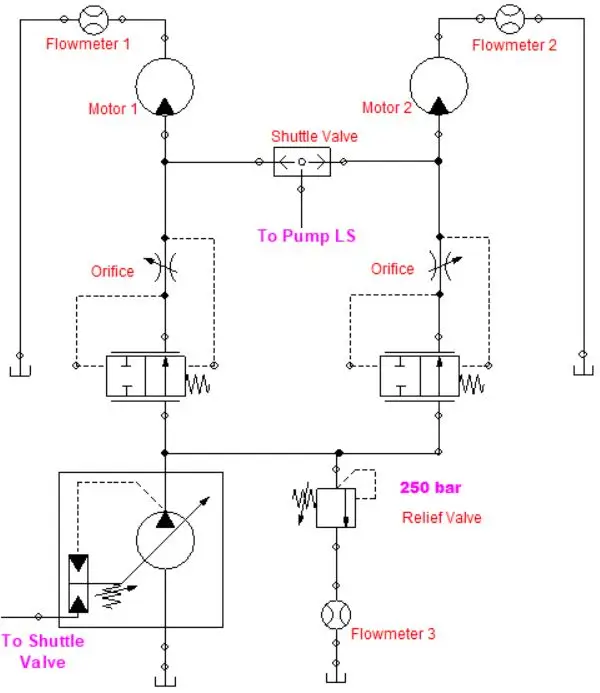

3. 应用场景

- 工程机械多缸并联(如抓木机、挖掘机、装载机);

- 需要保持动作同步的场合(如工业机械臂、多缸举升平台);

- 负载差异大且频繁切换的系统。

三、工程对比

| 对比维度 | 前补偿 (Pre-comp.) | 后补偿 (Post-comp.) |

|---|---|---|

| 结构复杂度 | 简单 | 较复杂 |

| 成本 | 较低 | 较高 |

| 单执行器稳定性 | 良好 | 良好 |

| 多执行器流量分配 | 差(偏向轻负载) | 好(流量共享) |

| 速度一致性 | 难以保证 | 更接近同步 |

| 维护 | 简单 | 对元件精度要求高 |

| 典型应用 | 单缸、轻负载系统 | 工程机械、多缸同步系统 |

四、我司的设计与仿真实践

作为 SUN、HYDRAFORCE、ARGO HYTOS 等国际插装阀品牌的系统集成商,我司不仅拥有丰富的阀类库存,更具备阀块加工与液压站成套能力。结合 Automation Studio Live Manifold 平台,我们能够:

- 建立仿真模型

- 在设计阶段搭建前补偿与后补偿回路,模拟执行器在不同负载下的响应差异;

- 对比流量分配曲线、压力损失与速度变化,辅助客户选择最优方案。

- 模块化设计

- 基于标准化插装阀模块,快速生成包含补偿功能的集成阀块;

- 可实现前后补偿的组合应用,兼顾成本与性能。

- 应用案例

- 在抓木机系统中,我们采用 后补偿方案,保证多路执行器在不同负载下动作协调,提升操作体验;

- 在一些低成本小型液压站中,则采用 前补偿,降低成本同时确保单一路径的稳定性。

五、结论与建议

- 前补偿:适合成本敏感、动作简单、负载较轻的系统。

- 后补偿:适合负载差异大、多执行器并联、要求动作同步的设备。

- 混合应用:在部分复杂场合,通过组合使用两种方式,可以兼顾经济性与协调性。

凭借 二十年液压行业经验、大量库存 及 集成阀块设计能力,我司能够根据客户实际需求,提供 仿真验证 + 回路设计 + 阀块加工 + 液压站集成 的全链条服务,帮助客户在设计初期就确定合理、可靠且具备成本优势的补偿方案。

联系方式:613602101@qq.com

官网:www.vohyd.cn