一、 挑战与痛点:驱动系统中的安全红线

对于采用静液压传动(即液压泵直接驱动液压马达行走)的移动设备而言,其控制系统不仅要实现精确的行驶、调速与换向,更必须回答一个至关重要的问题:如何确保绝对的制动安全?

传统的方案往往将驱动系统与制动系统分开设计,不仅结构复杂、管路繁多,更潜藏着以下风险:

- 动力失效风险:一旦发动机熄火、液压泵或管路故障,导致液压系统失压,设备是否会“溜坡”或失控?

- 控制延迟风险:在紧急情况下,制动响应是否足够迅速、可靠?

- 驻车不可靠:机械式驻车制动结构庞大,长期使用易磨损,可靠性会随时间下降。

这些问题,是所有设备制造商在设计阶段必须严守的安全红线。

二、 我们的设计理念:用仿真预演万无一失

我们坚信,安全是设计出来的,而不只是测试出来的。通过各种仿真软件,我们能够在产品制造前,对整个系统的动态行为,尤其是各种极端工况下的安全响应,进行严谨的仿真与验证。

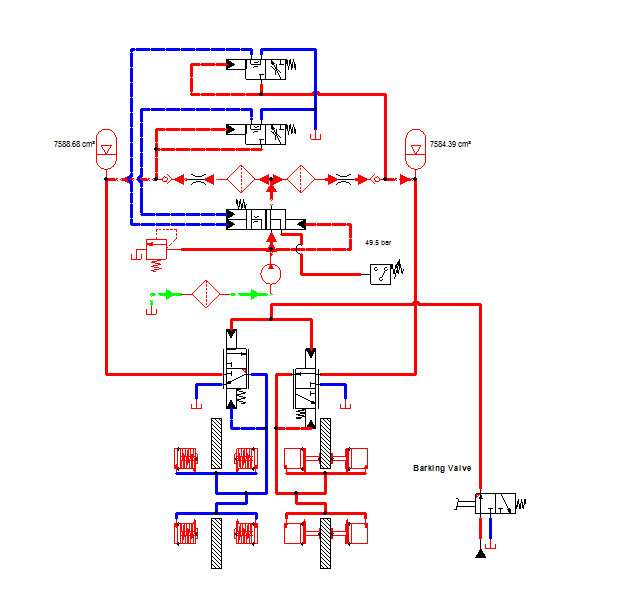

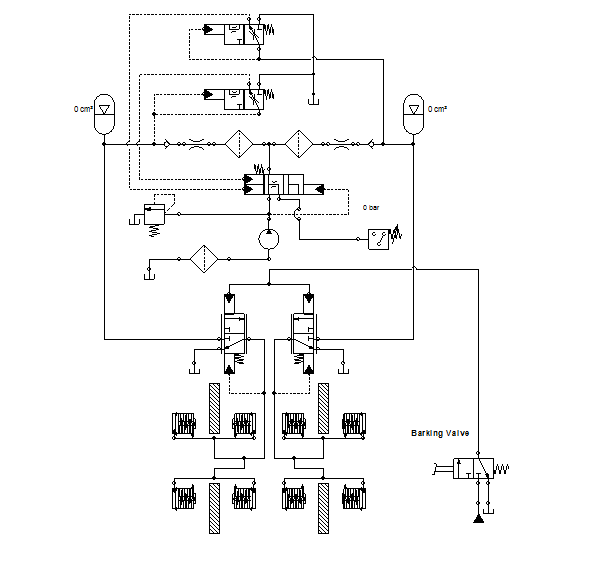

图中的液压原理图,展示了包含比例换向阀、双蓄能器、压力控制阀以及由电磁阀控制的弹簧促动液压释放式制动器的完整回路。

图片描述:该原理图的核心是一个由比例换向阀控制的双向液压泵/马达回路,代表了设备的静液压驱动系统。关键在于其下游的制动部分:两个由弹簧强力制动的多片式制动器。正常行驶时,独立的电磁阀通电,引导压力油进入制动钳,释放刹车;而在断电、失压或紧急停车时,电磁阀失电,压力油路被切断,强大的弹簧力瞬间作用,实现可靠制动。

这张原理图展示了我们解决问题的核心思路——失效安全(Fail-Safe):

- 制动器的选择:我们选用弹簧促动、液压释放(Spring-Applied, Hydraulic-Release)的制动器。这意味着制动是其“自然状态”,需要持续的液压“指令”才能松开。一旦任何原因(包括断电、失压)导致指令中断,系统会自动回归到最安全的状态——制动。

- 集成式控制逻辑:

- 行驶与制动联动:通过控制逻辑,确保只有在驾驶员发出明确的行驶指令(例如,操作手柄使比例阀动作)时,制动电磁阀才会得电释放刹车。

- 动态制动辅助:图中的比例阀和压力阀组不仅控制驱动,也能实现平稳的液压辅助制动,减少机械制动器的磨损。

- 可靠的驻车制动:独立的驻车制动阀(Parking Valve)提供了一个手动的、强制性的制动指令,切断释放油路,确保长期停放的绝对安全。

- 仿真验证的价值:在Automation Studio中,我们可以模拟“发动机突然熄火”、“控制手柄瞬间归零”、“紧急拍下急停按钮”等各种场景,精确观察制动响应时间、制动压力曲线,从而优化阀件选型和参数设置,确保整个系统在交付前就已达到设计要求。

三、 从蓝图到现实:我们的整合制造优势

一个经过验证的设计,需要世界级的元件和精湛的制造工艺来完美呈现。

- 核心元件的选择:

- 我们会选用 HYDRAFORCE、SUN HYDRAULICS 的高性能比例阀,以确保驱动控制的平顺和精确。

- 对于安全回路中的关键电磁阀、逻辑阀,SUN Hydraulics 的插装阀是我们的首选。其浮动式的结构和卓越的可靠性,使其成为安全相关应用中久经考验的选择。

- 作为这些品牌的系统集成商,我们的大量库存确保了项目的快速响应和交付。

- 终极解决方案——集成油路块:

我们会将原理图中所有的控制阀(比例阀、电磁阀、压力阀、逻辑阀等)全部集成在一个紧凑的、定制化的油路块中。这正是我们区别于普通供应商的核心能力:- 设计制造一体化:利用 Automation Studio Live Manifold,经过仿真的原理图能被一键转化为三维阀块模型,直接用于我们自有工厂的CNC编程和加工,确保设计与成品的高度一致。

- 非比寻常的可靠性:消除了数十个潜在泄漏点的外部管路和接头,将所有关键元件保护在坚固的金属块内,极大地提升了系统在严苛工况(如振动、冲击)下的可靠性和耐久性。

- 多年的制造沉淀:我们自有厂房和生产设备,从材料选择到精密加工,再到超声波清洗和无尘装配,每一个环节都凝聚了我们多年的行业经验,确保您得到的是一个工艺品级的核心部件。