系统概述

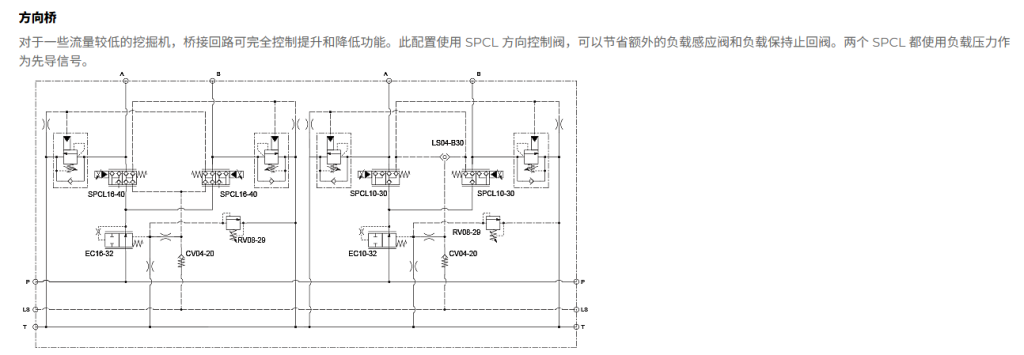

对于某些流量较低的挖掘机,桥接回路可实现全控制的提升和降低功能。此配置使用 SPCL 方向控制阀,无需额外的负载传感和负载保持单向阀。两个 SPCL 阀都使用负载压力作为先导信号,降低了回路复杂性并提升了可靠性。

系统原理图说明

[图片占位符1:方向桥液压回路原理图]

原理图应清晰标识以下主要元件及其液压连接:

左侧回路(回路1):

- 主泵供油口 P

- 比例换向阀 SPCL10-40(左上):控制A口流量和方向

- 比例换向阀 SPCL16-40(左下):控制B口流量和方向

- 负载梭阀 LS04-B30:选择较高的负载压力信号

- 压力补偿器 EC16-32:实现负载传感功能

- 直动式溢流阀 RV08-20:设定系统压力

- 单向阀 :CV04-20

- 油箱回油口 T

- 负载传感信号线 LS

右侧回路(回路2):

- 主泵供油口 P

- 比例换向阀 SPCL10-30(右上):控制A口流量和方向

- 比例换向阀 SPCL10-30(右下):控制B口流量和方向

- 负载梭阀 LS04-B30:选择较高的负载压力信号

- 压力补偿器 EC16-32:实现负载传感功能

- 先导溢流阀 RV08-20:设定系统压力

- 单向阀: CV04-20

- 油箱回油口 T

- 负载传感信号线 LS

原理图应标注A、B口接执行元件(液压缸或液压马达),P口接泵,T口接油箱

方向桥回路工作原理

基本工作模式

方向桥回路以其与电子学中的”惠斯通电桥”相似而得名,具有独特的方向控制优势:

- 独立计量控制:通过在A、B两个执行器端口分别设置插装阀,实现了进油计量和回油计量的独立控制能力

- 流量优化匹配:可根据实际流量需求选配适当规格的插装阀,实现最优流量控制

- 低泄漏设计:采用锥阀式密封结构,内泄漏极低

- 轻量化设计:相比传统叠加阀,阀块质量更轻

- 多功能实现:可实现浮动位置或液压马达驱动功能

负载传感控制

系统采用负载传感(Load Sensing)技术,通过以下方式实现高效能量管理:

- 负载梭阀 LS04-B30:自动选择A、B两个工作口中较高的压力信号,并将其传递给压力补偿器

- 压力补偿器 EC16-32:根据负载压力信号调节进油流量,保持恒定的压降,确保流量稳定

- 溢流阀(RV08-20):设定系统最高工作压力,保护系统安全

SPCL阀的独特优势

SPCL系列阀集成了先导控制和负载信号功能,是电磁操作的比例插装阀:

- 集成先导功能:无需外部先导油源

- 集成负载信号:内置负载压力传感通道

- 单向流量控制:可精确控制流量方向

- 低内泄漏:最大内泄漏仅5滴/分钟(250 bar)

- 快速响应:响应时间短,控制精度高

主要元件技术参数

SPCL比例换向阀

| 型号 | 最大流量 | 工作压力 | 保持压力 | 内泄漏 |

|---|---|---|---|---|

| SPCL10-30 | 57 lpm (15 gpm) | 250 bar (3625 psi) | 350 bar (5000 psi) | 5滴/分钟 |

| SPCL10-40 | 152 lpm (40 gpm) | 250 bar (3625 psi) | 350 bar (5000 psi) | 5滴/分钟 |

| SPCL16-40 | 152 lpm (40 gpm) | 250 bar (3625 psi) | 350 bar (5000 psi) | 5滴/分钟 |

工作原理:

- 断电时:SPCL阀封闭所有油口

- 通电时:允许比例调节的流量从口3到口1,同时在口2提供负载传感信号

- 反向流动:不允许从口1到口3的反向流动

负载梭阀 LS04-B30

- 工作压力:240 bar (3500 psi)

- 流量:5.68 lpm (1.5 gpm)

- 内泄漏:最大5滴/分钟(207 bar)

- 功能:将A口或B口中较高的压力传递到负载传感口

压力补偿器 EC16-32

- 类型:插装式,静态负载传感

- 功能:根据口1的负载压力信号,口2的进油随负载压力调节口3输出所需流量

- 建议:在口1的负载传感管路中安装0.5mm (0.021英寸)的阻尼孔以提高稳定性

溢流阀

溢流阀( RV08-20):

- 类型:直动操作式

- 功能:设定系统主压力

- 特点:响应平稳,滞环小

单向阀(CV04-20):

- 类型:锥阀式

- 功能:回路单向保护

- 特点:响应快速,内泄漏低

系统技术优势

1. 能量效率优化

负载传感系统只在需要时提供必要的流量和压力,显著降低能耗:

- 减少溢流损失

- 降低发热

- 提高燃油效率

2. 控制精度高

- 比例控制实现无级调速

- 进油和回油独立计量

- 响应时间短,动作平稳

3. 安全可靠

- 多重压力保护

- 负载保持功能防止意外下落

- 低内泄漏,位置保持精确

4. 集成度高

- 采用插装阀集成技术

- 阀块结构紧凑

- 重量轻,便于安装

应用场景

该方向桥回路特别适用于:

- 小型挖掘机:动臂和斗杆的升降控制

- 装载机:工作装置的提升和倾翻

- 起重机械:吊臂的伸缩和变幅

- 高空作业平台:工作臂的伸缩和升降

- 其他工程机械:需要精确位置控制和负载保持的场合

我们的集成解决方案

作为 SUN、HYDRAFORCE、ARGO HYTOS 等品牌产品的系统集成商,我们为客户提供完整的方向桥回路解决方案:

设计能力

AUTOMATION STUDIO 软件:

- 完整的液压回路仿真

- 动态性能分析

- 参数优化计算

LIVE MANIFOLD 软件:

- 三维阀块设计

- 自动孔道规划

- 加工工艺优化

- 显著缩短设计周期

丰富的行业经验:

- 二十年液压系统集成经验

- 熟悉各类工况和应用场景

- 可提供定制化技术方案

生产能力

自有生产设施:

- 自有生产土地和厂房

- 完整的机械加工设备

- CNC加工中心,保证精度

加工能力:

- 液压集成油路块加工

- 液压阀组装配

- 多路阀制造

- 液压动力站集成

库存优势

充足的元件库存:

- SUN 全系列插装阀

- HYDRAFORCE 比例阀和插装阀

- ARGO HYTOS 控制阀

- 快速响应,缩短交货周期

技术服务

全程技术支持:

- 系统方案设计和选型计算

- 详细的原理图和技术文档

- 安装调试指导

- 操作培训和技术培训

- 售后技术支持

典型配置方案

方案一:小型挖掘机动臂控制

系统参数:

- 工作压力:210 bar

- 流量需求:60 lpm

- 动臂缸:70/40-500

主要元件配置:

- SPCL10-40 × 2(进油和回油控制)

- EC16-32 × 1(压力补偿)

- LS04-B30 × 1(负载梭阀)

- RV08-20 × 1(主溢流阀)

- CV04-20 × 2(保护溢流阀)

方案二:装载机工作装置

系统参数:

- 工作压力:240 bar

- 流量需求:120 lpm

- 提升缸:100/70-800

主要元件配置:

- SPCL16-40 × 2(进油和回油控制)

- EC16-32 × 1(压力补偿)

- LS04-B30 × 1(负载梭阀)

- RV08-20 × 1(主溢流阀)

- CV04-20 × 2(保护溢流阀)

设计注意事项

1. 阻尼孔设置

在负载传感信号线路中建议安装0.5-0.8mm的阻尼孔,以:

- 抑制压力脉动

- 提高系统稳定性

- 防止振荡

2. 管路设计

- 负载传感管路应尽量短

- 避免急弯和突然变径

- 确保管路清洁,防止堵塞

3. 密封选择

根据工作温度选择合适的密封材料:

- 丁腈橡胶(Buna N):-40°C 至 +100°C

- 氟橡胶(Viton):-26°C 至 +204°C

- 聚氨酯(PU):-54°C 至 +107°C

4. 过滤要求

系统清洁度要求:ISO 4406:18/16/13

- 使用10μm回油过滤器

- 定期检查和更换滤芯

- 首次使用前系统冲洗

系统调试指南

1. 空载调试

- 检查所有连接是否正确

- 设置主溢流阀压力为工作压力的110%

- 检查负载传感信号是否正常

2. 加载调试

- 逐步增加负载

- 检查动作速度和平稳性

- 调整压力补偿器参数

3. 功能测试

- 测试各个工作位置

- 验证负载保持功能

- 检查系统温升

维护保养建议

日常维护

- 检查液压油油位和品质

- 观察系统工作温度

- 检查有无异常噪音和振动

定期维护

- 更换液压油(建议1000-2000小时)

- 清洗或更换滤芯

- 检查阀类元件密封

故障排查

动作缓慢:

- 检查泵流量

- 检查负载传感信号

- 检查压力补偿器设定

位置保持不良:

- 检查SPCL阀内泄漏

- 检查油缸密封

- 检查系统压力

系统发热:

- 检查溢流阀设定

- 检查负载传感回路

- 检查冷却系统

联系我们

如需了解更多技术详情、获取定制化方案或技术支持,请联系我们:

- 邮箱:613602109@qq.com

- 网站:vohyd.cn

技术说明:本方案基于 HYDRAFORCE 官方技术资料和我们在液压系统集成方面的实际应用经验编制。所有元件型号均为市场常用规格,系统配置经过实际应用验证。我们采用 AUTOMATION STUDIO 和 LIVE MANIFOLD 专业软件进行系统设计和阀块优化,确保方案的可靠性和先进性。