——助力高可靠性液压系统的建模、仿真与集成设计

在矿业设备领域,液压与电控系统常年面临高强度、重负荷和极端工况的挑战。系统的稳定性、维护便利性以及控制的响应精度,是设备长期可靠运行的关键。我们在矿山、隧道、采掘与运输设备等领域积累了大量系统集成与设计经验,并借助 Automation Studio Live Manifold,大幅提升了矿业专用液压系统的设计效率与可靠性。

行业痛点与系统设计挑战

矿业领域的液压与控制系统具有以下显著特点:

- 工况复杂、载荷剧烈变化:设备常工作于粉尘、高温、冲击振动环境,液压系统需具备良好的鲁棒性与稳定性;

- 设备大型化与多回路控制并存:如液压采掘机、转载车、锚杆台车等,通常包含多个执行机构,动作需精确协调;

- 检修不便、故障成本高:井下或远程设备一旦停机,维修成本与生产损失极高,对系统的前期设计与可维护性要求非常严格。

我们的解决方案:

借助 Automation Studio Live Manifold,我们可在设计早期阶段实现系统级建模、虚拟调试与性能验证,保障液压控制系统在矿业环境下的稳定、高效与安全运行:

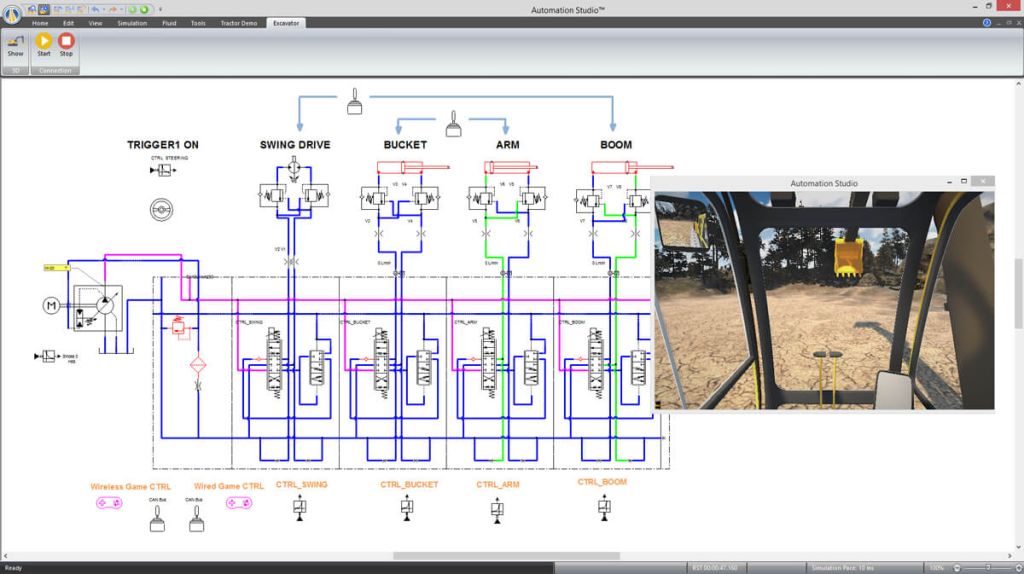

1. 高效构建复杂液压系统

- 功能模块快速搭建:可快速构建包括泵控系统、阀组、比例控制与多动作同步控制模块等复杂结构。适用于牵引设备、液压支架、顶升系统等常见矿业液压结构;

- 调用标准元件库:软件集成大量插装阀(如 SUN、HYDRAFORCE)、比例阀、溢流阀、节流阀等元件模型,确保元件选择符合行业要求;

- 3D建模与阀块设计联动:从液压原理图到集成块结构自动生成,显著降低设计误差和重复劳动。

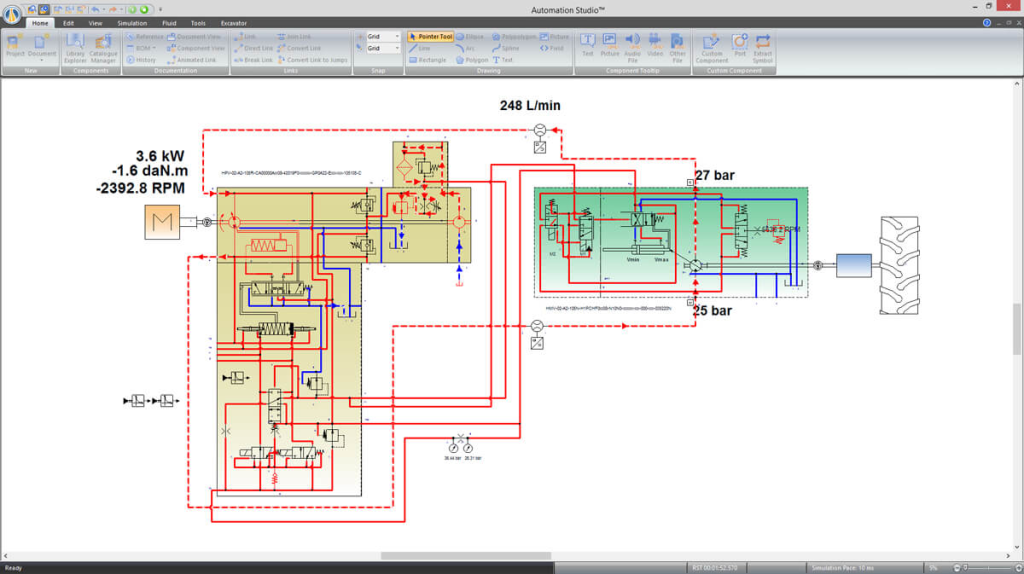

2. 实现高精度控制仿真

- 动态负载模拟:可模拟实际工作载荷,如提升、下放、冲击启动等场景,实现控制回路在真实工况下的稳定性验证;

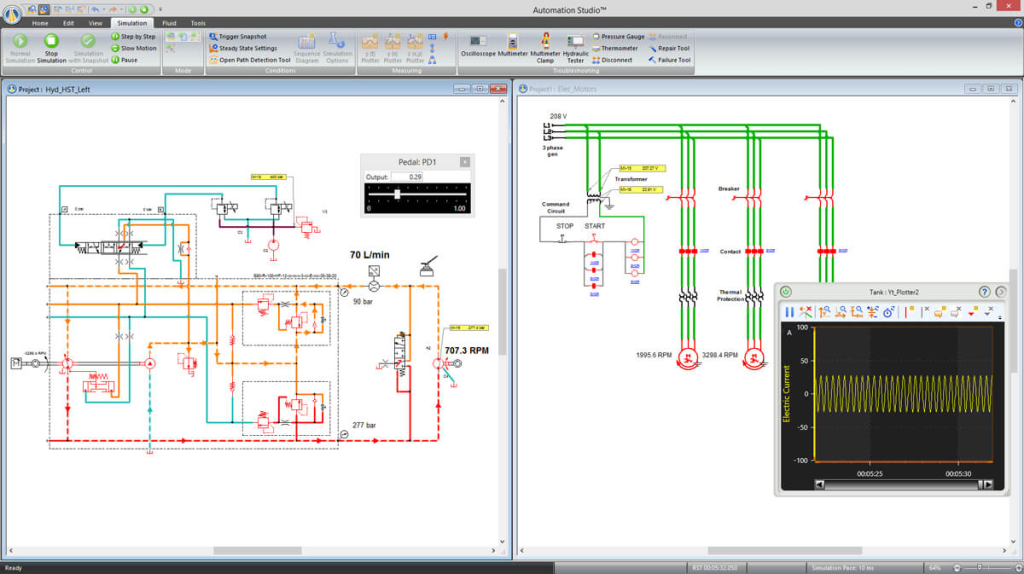

- 多回路协调仿真:支持主泵与支泵、主臂与副臂、夹紧与升降等动作间的逻辑控制、同步运行分析;

- 电控与比例元件联合建模:实现电液比例阀与控制器协同工作逻辑,提前验证响应时间与精准性。

3. 提升设备可靠性与可维护性

- 系统鲁棒性分析:评估系统在高温、高压、堵塞、泄漏等异常条件下的稳定性与安全策略;

- 故障预警与自检设计:可在设计阶段模拟元件卡滞、油温过高、执行器异常等典型故障,提升系统自保护与诊断能力;

- 辅助运维设计文档生成:自动生成维修图纸、连接图、接口说明等文档,方便井下快速定位与更换。

典型应用场景(结合实际项目经验)

我们已经在以下矿业设备中成功应用此平台完成系统设计与仿真:

- 液压锚杆台车:采用双回路比例控制系统,提升锚固效率并实现精准同步推进;

- 地下铲运机:设计变载荷感应系统,保障操作手精准控制与系统节能运行;

- 液压顶升系统:构建高可靠性冗余设计方案,提升整体安全等级,满足井下作业标准;

- 矿车举升系统:通过比例控制仿真与调速策略优化,保障负载下稳定升降,降低冲击。

总结:为矿业液压系统赋能,保障高可靠性与持续运行

通过 Automation Studio Live Manifold,我们能够为矿业行业提供:

✅ 快速、高效、可视化的液压系统设计方案;

✅ 精准响应工况的比例与负载控制策略;

✅ 降低故障风险的系统级鲁棒性验证能力;

✅ 便于客户沟通与维护的图纸与说明文档输出。

在未来的矿业液压设计与交付中,我们将继续依托此平台,结合我们在系统集成、设计、制造与库存管理方面的优势,为客户交付稳定可靠、响应迅速、维护方便的液压解决方案。