一、 问题的提出:液压系统中被忽视的“隐形成本”

在许多工业和移动机械应用中,液压系统是设备的核心动力源。然而,传统的液压系统设计,尤其是在采用定量泵和开式中心阀的方案中,存在着一个巨大的、却常常被忽视的成本——能源浪费。当系统未满负荷工作或处于待机状态时,定量泵仍在全速运转,多余的液压油通过溢流阀直接回油箱,这个过程将宝贵的机械能或电能转化为了毫无用处的热量,不仅增加了燃油/电力消耗,还加重了散热系统的负担,长期累积,是一笔惊人的开支。

您是否想过,您的设备每年因低效的液压系统而额外支出了多少成本?

二、 设计的洞察力:用仿真让“浪费”无所遁形

我们坚信,优化始于精确的认知。借助 Automation Studio 强大的系统仿真能力,我们能够将抽象的能量消耗转化为直观、可量化的数据,为您做出明智决策提供依据。

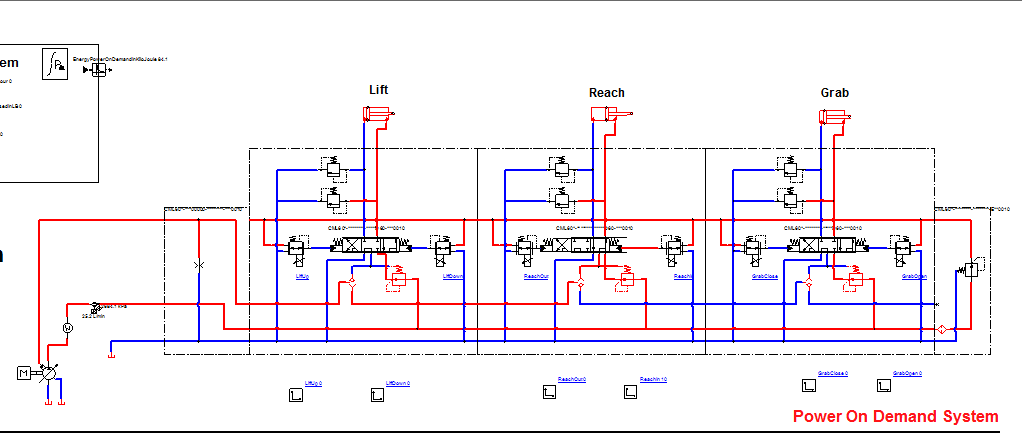

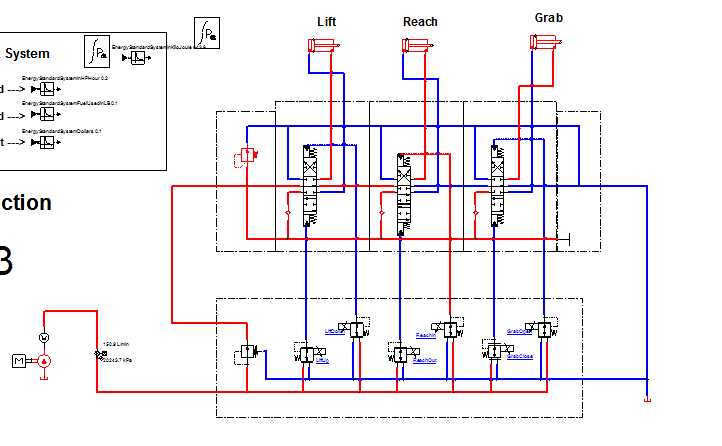

图中上半部分为节能型“按需供能”液压系统原理图,下半部分为传统的“定量泵”系统原理图。图中包含实时能耗、燃油消耗和成本计算模块,以及对比能量消耗的柱状图。

该图清晰对比了两种液压回路。下方是传统的定量泵系统,结构简单,但泵持续输出大流量,能量浪费严重。上方是一种先进的“按需供能”系统(如负载敏感系统),其泵(变量泵)和阀组(带压力补偿)结构更复杂,但能根据实际负载需求精确输出流量和压力。两侧的仿真模块实时计算并显示了两种方案在相同工况下的总马力消耗、总燃料/电力消耗以及折算的年度花费,右下角的柱状图直观地展示了能耗差异。

这张仿真对比图揭示了核心问题:

传统定量系统(图下半部分):其本质是“源”不随“载”动。无论执行元件是否动作或负载大小,液压泵都在持续输出大流量,大部分能量在溢流阀处被浪费掉了。

先进的按需供能系统(图上半部分):这是一种更智慧的解决方案。通过采用负载敏感变量泵,并配合使用 HYDRAFORCE 或 SUN 的压力补偿阀、优先阀等元件,系统能够实时感知执行元件所需的确切压力和流量。泵仅输出满足当前负载需求的能量,从源头上杜绝了节流损失和溢流损失,实现了极致的能源效率。

三、 我们的解决方案:从仿真验证到落地实现

我们提供的价值,远不止于呈现一张对比图。我们将其作为解决客户痛点的完整工作流程:

第一步:建立您的专属能耗模型

我们可以根据您设备的实际工况(工作循环、负载谱、运行时间)和当前的能源成本(电价或油价),在Automation Studio中为您建立一个专属的、精确的能耗仿真模型。您将清晰地看到,现有系统每年的“隐形”能耗成本究竟是多少。

第二步:设计并验证节能优化方案

基于仿真数据,我们的工程师团队将利用在 HYDRAFORCE, SUN Hydraulics, ARGO HYTOS 等品牌元件上的深厚应用经验,为您设计一套高效的按需供能液压系统。我们将在仿真环境中反复测试和优化,直到找到性能与成本的最佳平衡点。整个过程对您而言是透明的,您可以在硬件投入之前,就预先看到系统升级后能够带来的确切节能数据和投资回报周期。

第三步:高品质的集成制造

一旦方案在仿真中被验证为最优,我们将利用 Automation Studio Live Manifold 软件,无缝地将经过验证的原理图转化为精密的三维集成油路块设计。凭借我们自有的生产厂房、先进的CNC加工设备和二十年的行业制造经验,我们将这个高效的设计理念,转化为一个结构紧凑、性能可靠、杜绝泄漏的集成阀组或液压动力站。