上次我们讨论了如何用独立的插装阀来组成一个流量分配器。如果您对此感兴趣,那么接下来的内容将对此主题进行更深入的探讨,并展示如何最大限度地提高其通用性,以及如何解决流量分配器常见的一些问题。

首先,值得注意的是,与流量共享(Flow Sharing)不同,如果所有流量都将在一个独立的回路中使用,那么泵本身不必是负载传感的。

a) 不带泵负载传感

该系统是自负载传感的,但如果流量超过了为每个节流孔计算的流量,压差将会上升。在上一周的文章中,参考回路‘A’,在没有EP1阀的情况下,传感压差将会在2500 rpm的全速下简单地上升到 25 bar / 362 psi,而 125 lpm / 33 gpm 的全部流量仍将被(平均)分配。节流孔尺寸或计算中的微小误差只会轻微地升高或降低最大压力。

(配图:流量分配器回路图)

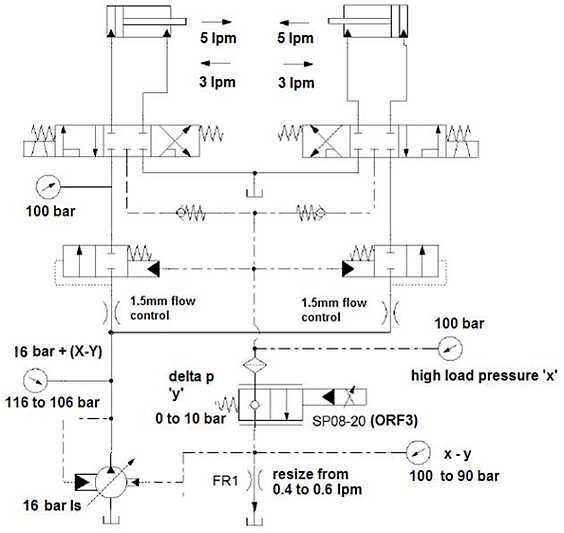

b) 带泵负载传感(见下方回路)

这种方式可以通过限制(截断)最大流量来优化节流孔的最大/最小压降。在前面提到的回路‘A’中,总流量被限制在 100 lpm / 26 gpm,并且最大压力被限制在最大负载压力之上 16 bar / 230 psi。

您可以看到,您准备在更高转速下损失(排回油箱)的流量越多,在较低转速下的控制效果就越好(例如,如果应用需要在500 rpm时有良好的分配效果)。

现在,让我们继续,看看我们可以用这种低流量、更通用的分配器实现什么:

好吧,我们不能用这个系统来制作一个流量分配/集合一体的插装阀,但我们通常可以通过下面的四通回路(回路B)达到相同的性能。一个阀芯式的流量分配器也可以用在这个回路中,但可能不具备同样的通用性。在这种情况下,泵的负载传感可能是可取的。

在回路B中,一个小的流量控制阀或节流孔被添加到了负载传感油路中。可以调节执行器的最大速度,以在任一方向上实现相同或不同的最大速度。这对于为经验不足的操作员提供限制性控制很有用。

回路操作说明:

10 lpm / 2.5 gpm 的泵输出流量被50/50平均分配,为每个执行器的伸出动作提供最大 5 lpm / 1.25 gpm 的流量,为每个执行器的缩回动作提供最大 3 lpm / 0.8 gpm 的流量。

1.5 mm 的节流孔将在 16 bar / 232 psi 的压降下,允许 5 lpm / 1.25 gpm 的单路流量通过。同样尺寸的节流孔,在缩回时只需要 6 bar / 87 psi 的压降即可达到 3 lpm 的流量。这是通过在接收到EP信号后,设置SP比例阀(或切换的节流孔3)在LS油路中提供 10 bar / 145 psi 的压降(16 bar – 6 bar = 10 bar / 232 psi – 87 psi = 145 psi)来实现的。请注意,FR1阀是压力补偿的,它能维持LS流量在 0.4 lpm / 0.1 gpm,从而确保节流孔3的压降保持一致,不受LS油路压力的影响。因此,节流孔3的实际尺寸约为0.5 mm。如果认为这个尺寸太小,可以增加FR阀的流量。

通过将控制节流孔增加到约2mm并相应调整SP阀的设定值,可以将泵的全部流量供应给任一单个执行器。

回路B 低流量系统

(配图:四通流量分配回路)

与阀芯式分配器的区别:

一个阀芯式的分配/集合阀可以进行进油和出油的计量控制,可能还带有工作油路的流量控制器。回路B纯粹是进油计量控制,但流量可以通过传感油路中的小阀门来控制。可以使用任意数量的油缸。

如果只需要一个功能工作,那么流量潜力会增加。第二条支路的流量不必像阀芯式分配器那样被分流回系统。

如果使用固定流量控制,油缸的(面积)比必须相同,但油缸的相对尺寸不重要。

其他需要考虑的因素包括以下几点…

补偿值:

正常的Q max(最大流量)补偿值应该足够高,以使Q min(最小流量)时的压降不被其他变量(如集成块损失/弹簧公差/传感油路压降等)所掩盖。在发动机转速范围内使用全部流量时,这通常不是问题。但是,如果需要在更大的流量范围内进行完全控制,那么就需要产生更高的压差(对于4:1的流量变化,压差会变化16:1)。

这些系统的一个主要好处是,它们不会承受施加在阀芯式分配器上的高压降应力,因此可以承受完整的系统压降。

低流量系统总结:

如果泵不是负载传感的,并且动态响应不需要泄压,那么精度会很好。如果需要泄压,那么最高负载将总是通过这条路径损失流量。

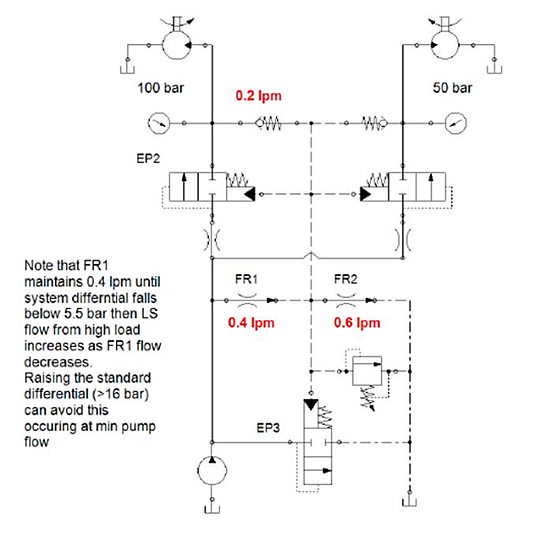

现在,让我们继续,看看我们可以用这种高流量、更通用的分配器实现什么:

请看下面的回路C,这是一个高流量分配回路的例子。这是一个相当典型的高流量系统示例,并且可以应用于最高负载总是出现在同一条支路上的情况。请记住,当变量负载传感泵使用一个非补偿型节流孔时,泄放流量可能会相当高。

使用一个FR流量调节阀进行外部泄放可以将这个值限制在约0.5 lpm。如下图所示,还可以将其减少到约0.2 lpm。

在这样做时,要考虑系统响应,特别是对于变量泵,因为您可能会损失一些响应性。

回路C 高流量系统

(配图:高流量分配器)

失速:

如果最高负载失速(与传统的分配器一样),所有流量都会停止。

这个问题可以很容易地通过引入一个负载传感溢流阀(设定在比p max低10 bar / 145 psi)和一个额外的节流孔来解决。

高流量系统总结:

可以使用精细控制的针阀(NV08-21)来微调以消除不精确性。这些针阀可以与控制节流孔并联使用,或替代它们。请注意,这种微调可以在整个流量范围内保持分配的百分比,而微调阀芯式分配器则做不到。

通过在负载传感油路中安装一个小的可变节流孔(如回路B中的NV08-21或SP08),可以实现对所有支路的同步流量控制,从而提供一个完全可变的分配器。

比例调节:

通过更换节流孔、使用SP比例控制阀或简单地切换一个不同尺寸的节流孔,可以轻松地进行比例调节。

实际应用案例:

- 撒盐车(传送带/进料/撒布器可以随路速变化)

- 差速锁超越控制(只需阻断通往EP阀的负载传感信号,而不是使用全流量旁通)

- 垃圾箱举升(如上所述的超越控制)

- 自动调平(无需改变最佳的油缸尺寸即可实现)

- 马达回路(更简单的单向回路。可使用并联配置,通过避免马达的泄油损失和多级串联所需的高背压来提高效率)

- 升降平台(在非刚性结构中需要多个执行器时)

- 多轴螺母拧紧机/舱门关闭装置(通过确保螺纹均匀推进来防止卡滞,直到达到所需的最大保持扭矩)

- 工业回路(在使用同步转速原动机时,对多个执行器的速度进行单一控制)

- 测试台架(同时测试多个系统)